Entre en una planta de fabricación de automóviles contemporánea. Es un espacio grande, complicado y muy estructurado. dedicado a la precisión, un pilar básico de la industria automovilística. Este es el corazón de la industria automovilística moderna, un escaparate de la fabricación inteligente en acción. Usted observa el espectáculo: un espectáculo de chispas bien coreografiado cuando miles de robots articulados trabajan. Se oye el latido regular de la cadena de producción, la voz de la propia eficacia operativa. Cada 60 segundos sale de la línea una máquina de dos toneladas, un coche nuevo, listo para salir al mundo.

Es, se mire por donde se mire, un milagro de la automatización.

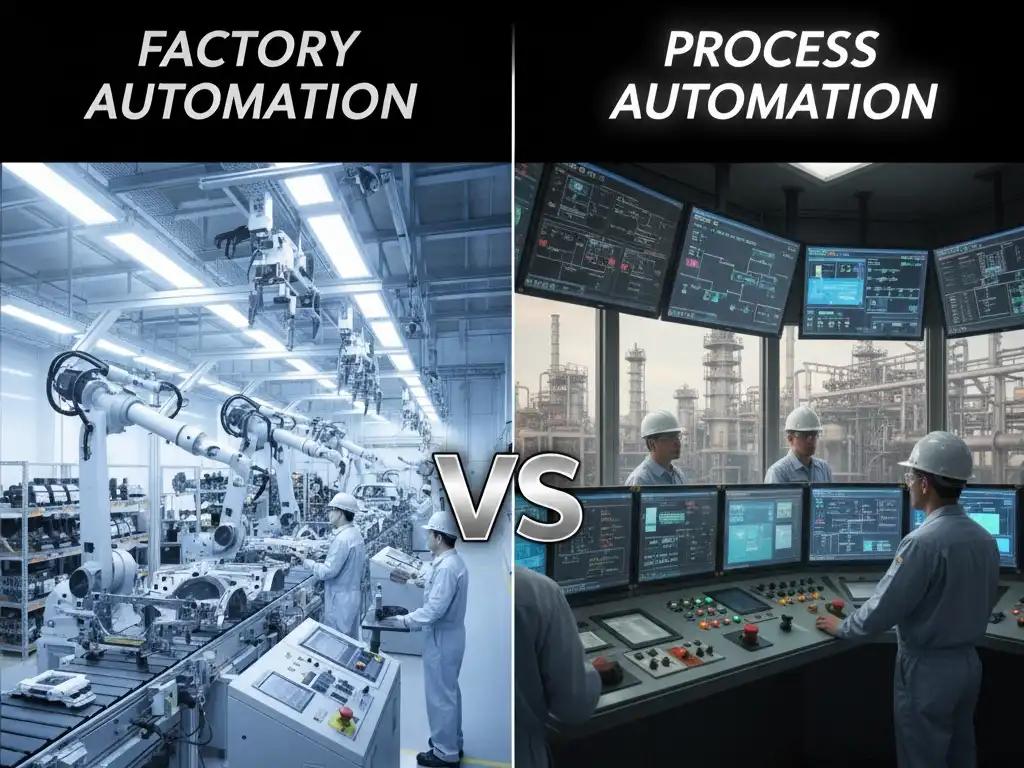

La pregunta natural que surge de este espectáculo es cómo funciona esta operación imposiblemente compleja. ¿Cómo funcionan estos procesos de producción para transformar las bobinas de acero y aluminio en bruto en los coches que conducimos a diario?

La respuesta visual parecen ser los robots. Son la sección más notable del espectáculo. Pero mire más de cerca. ¿Cómo tienen estos robots un agarre tan fuerte? ¿Qué piezas pueden moverse con precisión milimétrica en menos de un segundo? ¿Qué acciona las herramientas, ayuda a los trabajadores y realiza importantes tareas en lugares donde las chispas eléctricas supondrían un desastre?

La solución es la mano invisible, el poderoso y fiable caballo de batalla de la automatización moderna: neumática. La fuente de energía clave de la planta de fabricación es el aire comprimido. Este artículo no sólo le proporcionará un análisis detallado, paso a paso, de los cinco pasos fundamentales del proceso de fabricación, sino que también arrojará algo de luz sobre dónde y... por qué la tecnología neumática es el motor innegociable e indispensable de este milagro.

Etapa 1: Estampación - Forjar la "piel" del vehículo

*Este vídeo muestra cómo se fabrica un coche.

Hay que dar forma al coche antes de hacer una sola soldadura. Este viaje comienza en la planta de estampación, donde hay una gran potencia. En este proceso, enormes bobinas de chapa de acero o aluminio, hasta 20 toneladas, se desenrollan y se introducen en una prensa de troquelado, que los corta en trozos grandes y planos..

Estas piezas en bruto son la materia prima de los paneles exteriores del vehículo. A continuación, se transportan automáticamente a una secuencia de enormes prensas de estampación, algunas de tres pisos de altura, que trabajan con enorme potencia, normalmente en más de 2.000 toneladas. Estas prensas golpean el metal, lo doblan, le dan forma y lo recortan con matrices idénticas en una serie rápida y potente, KA-CHUNK, KA-CHUNK, para formar el complejo, formas tridimensionales definido por el diseño del vehículo: las puertas, el techo, el capó y los paneles laterales.

Manejo y velocidad son los más importantes para mantener altos niveles de calidad. Usted no puede permitirse una línea de prensa multimillonaria a la espera del próximo blanco. Este es el punto en el que neumática entrar en escena. Las piezas en bruto se desapilan con actuadores neumáticos de alta resistencia y pinzas de vacío y se introducen en la prensa a una velocidad y con una precisión increíbles.

Además, cuando los nuevos (y a menudo afilados) paneles salen de la prensa, fuertes pinzas neumáticas se utilizan para dar la sujeción bruta e inflexible necesaria para mantenerlos. Estas abrazaderas mantienen los paneles en su sitio mientras los robots los trasladan a las estanterías o al siguiente paso, para que el proceso se desarrolle sin contratiempos. Son fácil, fuerte y rápido– un ajuste ideal en la planta de estampación de alta velocidad y alto impacto, garantizando la calidad inicial del producto desde el primer paso..

Etapa 2: Soldadura - El nacimiento del "Body in White" (BIW)

Esta es la etapa que define la fabricación moderna de automóviles. Los paneles recién estampados -cientos de ellos- convergen ahora en el taller de carrocería. Esta es la etapa "BIW" o "Body in White" (carrocería en blanco), y es donde nace el esqueleto estructural del vehículo. Estos líneas de montaje robotizadas son un impresionante despliegue de automatización.

Cientos, a veces miles, de robots industriales se alinean en el proceso, cada uno programado para realizar un conjunto específico de tareas. En una lluvia de chispas incandescentes, estos brazos robóticos se mueven y articulan, agarran paneles, los mantienen en su sitioy aplicando miles de "soldaduras por puntos" para fundir el metal con a precisión que minimice el riesgo de error humano.

Pero aquí está el factor crítico: mientras inteligencia artificial y tecnologías inteligentesestán mejorando la trayectoria robótica, el verdadero reto es precisión en. Cuando se suelda metal delgado, el calor intenso hace que se deforme y distorsione. Si los paneles no se sujetan una absoluta rigidez, posición perfecta...toda la geometría del auto estará mal...un caso claro de error humano si se hace manualmente. Una puerta podría no encajar, o la integridad estructural del coche podría verse comprometida.

Aquí es donde neumática desempeñan un papel vital y son misión crítica, proporcionando un integración perfecta de energía y precisión. Antes de que un solo robot pueda aplicar una soldadura, todo el conjunto se bloquea en una pesada fijación llamada "plantilla". Tsu plantilla está armada con docenas de fuertes pinzas neumáticas y pasadores neumáticos. En cuestión de milisegundos, estos componentes se activan, impulsados por aire comprimido, para empujar, tirar y sujetar cada panel en su posición 3D exacta y predefinida.

Sólo cuando todo el conjunto está sujeto por esta sujeción neumática inflexible, los robots descienden para realizar sus soldaduras.. Las abrazaderas debe ser lo suficientemente potente para resistir completamente la distorsión térmica. También deben ser increíblemente rápidos para mantener el "takt time", el ritmo de la línea. Los actuadores eléctricos serían demasiado lentos, caros y susceptibles a los intensos campos magnéticos y las salpicaduras de soldadura de este entorno. Neumática son la única opción viable para esta brutal tarea de alta precisión.

Etapa 3: Pintura - Un acabado impecable en un entorno volátil

Una vez que la carrocería blanca está completamente montada y ha sido sometida a una inspección dimensional, se traslada a uno de los secciones químicamente más complicadas y peligrosas de la fábrica: el taller de pintura.

El proceso de obtención de un espejo liso, duradero y resistente a la corrosión El acabado es multietapa. El BIW se sumerge primero en una secuencia de baños de limpieza y fosfatado. A continuación, se sumerge en una enorme cuba para el recubrimiento E (electrodeposición), donde se utiliza una carga eléctrica para depositar la capa inicial de protección contra la corrosión en todas las superficies ocultas.

Una vez secada al horno, la carrocería se traslada a salas limpias presurizadas y sin polvo para que se le aplique la imprimación, una capa base (el color) y una capa transparente (el brillo protector) aplicados. Para ello se utilizan atomizadores de campana rotativa de alta velocidad, montados habitualmente en brazos robóticos, que giran hasta a 70.000 RPM a producen un chorro de pintura extremadamente fino, cargado electrostáticamente. Los sistemas modernos pueden utilizar la visión por ordenador para detectar imperfecciones, lo que genera grandes cantidades de datos sobre la calidad del acabado.

Toda esta atmósfera es, en sí misma, muy inflamable. El aire está lleno de vapores de pintura atomizada, a base de disolventes.

Una chispa de un motor eléctrico típico no es sólo un peligro en este contexto, sino un desastre. Esta es la razón por la que el taller de pintura depende tanto del aire comprimido como medida de seguridad, ya que ofrece tanto seguridad como un alto rendimiento. eficiencia energética en comparación con los motores eléctricos antideflagrantes especializados.

La norma no negociable es la neumática de seguridad intrínseca. Las enormes cubas de pintura se agitan continuamente para mantener los pigmentos en suspensión, no con motores eléctricos, sino con motores neumáticos de aire, que no producen chispas.. La pintura se transporta desde las salas de mezcla hasta las pistolas pulverizadoras, pero no con bombas eléctricas, sino con bombas neumáticas de diafragma. Precisión reguladores y válvulas neumáticas controlar el caudal y la presión de atomización de la pintura que determina la calidad del producto final.

Por todas partes, el taller de pintura es un monumento a la seguridad y fiabilidad de la energía neumática en los lugares más peligrosos.

Fase 4: Montaje final: miles de piezas se convierten en un solo coche

La carrocería pintada se lleva ahora a la Asamblea Final. Aquí es donde se termina el vehículo. Is la parte más complicada y laboriosa de todo el proceso de producción de un automóvil, una enorme cadena de montaje en movimiento en la que se encajan miles de piezas distintas..

Comienza con la "unión", el punto en el que la carrocería pintada se baja y se atornilla a la "cadena cinemática", que es el motor. motor de combustión interna / transmisión (en el caso de un vehículo con motor de combustión interna) o el paquete de baterías y los motores (en el caso de un vehículo eléctrico). La creciente adopción de vehículos eléctricos ha impuesto nuevas exigencias a este proceso de "matrimonio", especialmente sobre el diseño y la manipulación de las pilas.

A partir de entonces, es una carrera continua de acción a medida que el coche se desplaza por la línea. Robots y mano de obra cualificada instalar todo el mazo de cables, el salpicadero, el aislamiento acústico, las alfombras, el techo interior, los cristales, los asientos, las puertas, las luces, las ruedas y los líquidos.. Esta etapa es un ejercicio logístico y ergonómico complicado, y depende de herramientas y actuadores neumáticosa menudo conectados a través del Internet de las Cosas (IoT) para el seguimiento de datos. Se requieren constantemente nuevos programas de formación para mantener a la plantilla experta en el manejo de nuevos sistemas autónomos y tecnologías, con algunas empresas que incluso exploran la Inteligencia Artificial Generativa para crear instrucciones de trabajo..

Potencia y herramientas: El conductor de la repetición a alta velocidad

Fíjese en cualquier trabajador de la línea. Probablemente, esté sujetando una herramienta neumática. Llaves y destornilladores neumáticos son la herramienta preferida en los miles de tornillos y tuercas que hay que fijar. Son menos pesado, menos caro y más robusto en comparación con sus homólogos eléctricos de alto par. Proporcionan una velocidad increíble y, cuando se combinan con un transductor, pueden proporcionar el preciso par de torsión necesarios en piezas de seguridad tan críticas como pernos de suspensión o airbag módulos. Estos datos pueden introducirse en plataformas de análisis de datos, algunas de las cuales utilizan análisis avanzados y dispositivos informáticos de borde en la línea que analizan el par en tiempo real. Algunos sistemas incluso utilizan el aprendizaje profundo para detectar anomalías en la fijación.

Elevadores y Asistentes: La solución ergonómica para los trabajadores

Muchas piezas son demasiado pesadas o engorrosas para que las levante una persona. Un montaje completo del salpicadero es más de 100 libras. Una silla de coche es incómoda y difícil de desplazar. Equilibradoras neumáticas y aquí se necesitan ascensores. Estas máquinas están suspendidas en raíles aéreos y aplican presión de aire para que los objetos pesados se vuelvan prácticamente ligeros. Un empleado es capaz de dirigir un salpicadero o un parabrisas sólo con la punta de los dedos. Esta manipulación de "gravedad cero" elimina la fatiga y las lesiones del trabajador, lo que es esencial para la velocidad de la línea y la salud de la mano de obra, directamente reducir los costes laborales asociados a las lesiones y mejorar la eficacia general.

Plantillas y actuadores: Las "manos" de la cadena de montaje

Además de los grandes ascensores, hay numerosas pequeñas tareas automatizadas en la línea. Una de las partes debe ser forzado a posicionarse. Uno de los componentes debe desviarse a otro subconjunto. Un robot necesita sujetar una pieza con una pequeña plantilla. Cilindros neumáticos simples (actuadores) son la opción ideal de trabajo en estas tareas pequeñas, rápidas y repetitivas. Son máquinas pequeñas y económicas que empujan, tiran, levantan y clasifican para mantener todo el proceso en movimiento, ayudando a reducir los costes operativos.

Etapa 5: Control de calidad - Garantizar la perfección antes de salir a la carretera

Un vehículo no sale de fábrica hasta que no está impecable. Control de calidad (QC) es la última fase del proceso de fabricación de un automóvil, que consiste en una serie de estrictas inspecciones para garantizar el cumplimiento de altos estándares de calidad..

Para empezar, el coche se lleva a una cabina monzón donde se rocía con agua a alta presión en todas las direcciones posibles para asegurarse de que no hay fugas. A continuación, se somete a una prueba de agitación y balanceo que imita las carreteras en mal estado para asegurarse de que no hay traqueteos ni chirridos. Se prueban todos los componentes electrónicos, desde los faros y el sistema de infoentretenimiento hasta los intermitentes. Se utilizan láseres para comprobar y ajustar la alineación de las ruedas y el coche suele circular por una pista de pruebas especial.

Neumática también son importantes en este caso, concretamente en las pruebas de resistencia y ciclismo. ¿Cómo sabe que el pestillo de una puerta o el interruptor de una ventana durarán 10 años? Se prueba. Actuadores neumáticos se instalan en los laboratorios de control de calidad para llevar a cabo estos trabajos tediosos de alto ciclo.. Un cilindro neumático básico de alta resistencia golpeará la puerta de un coche 100.000 veces, pisar un pedal de freno 500.000 veces, o pulsar un interruptor 25.000 veces. Estos datos también son vitales para los modelos de mantenimiento predictivo. Son la mejor opción en este tipo de pruebas de durabilidad ya que son mucho más baratos y duraderos que un motor eléctrico para realizar movimientos simples y repetitivos.

Además, los datos de estas pruebas físicas suelen utilizarse para validar gemelos digitales del vehículo. El uso de gemelos digitales permite a los fabricantes de automóviles simular estas mismas pruebas de durabilidad en un entorno virtual, lo que ahorra tiempo y recursos. Esta simulación utiliza a menudo el aprendizaje automático para predecir fallos en el mundo real.

¿Por qué neumática? Las principales ventajas de la automatización del automóvil

Elementos neumáticos en todo el proceso de producción, desde el primer sello hasta el último control de calidad.. En un mundo de servosistemas eléctricos precisos y sistemas hidráulicos de gran potencia, ¿por qué los ingenieros de automoción siguen utilizando mayoritariamente la neumática?

La respuesta está en un conjunto especial de valores que la tecnología neumática ofrece en el duro entorno de la producción automovilística:

- Durabilidad superior y Medio ambiente Resistencia: La fábrica es un lugar duro, lleno de temperaturas extremas, vibraciones constantes, salpicaduras de soldadura, vapores químicos y campos electromagnéticos elevados. A diferencia de los delicados componentes electrónicos, las piezas neumáticas mecánicas endurecidas son muy resistentes a estas condiciones y ofrecen millones de ciclos fiables en condiciones en las que otras tecnologías no tardarían en fallar.

- Rentabilidad inigualable: En aplicaciones que exigen alta velocidad, gran fuerza o movimientos lineales repetitivos sencillos, el coste total de propiedad (TCO) de la neumática es mucho menor que el de los complicados servos eléctricos. Los sistemas son más fáciles de diseñar y mantener, y la sustitución de componentes es mucho más rápida.

- Intrínseco Seguridad: Dado que los sistemas neumáticos utilizan aire comprimido, no producen chispas eléctricas. Esto hace que sean la opción legal y segura por defecto, y en muchos casos la única, para utilizar en entornos inflamables o explosivos, incluidos los que contienen pintura atomizada y disolventes.

- La velocidad y la potencia ideales: La neumática proporciona una combinación inigualable de alta velocidad y enorme fuerza de sujeción que no puede obtenerse fácilmente de forma rentable con otras tecnologías. Esta respuesta de un milisegundo es esencial para el "takt time" (ritmo de producción) de alta velocidad de toda la línea.

Estas son las principales ventajas de la tecnología neumática que la han convertido en un gigante inquebrantable en la industria de fabricación de automóviles: Duradero, Rentable, Seguro, y Rápido. Sin embargo, el secreto para conseguir estas ventajas y garantizar que su línea no se vea afectada por tiempos de inactividad reside en la calidad y fiabilidad de los componentes neumáticos que elija.

Su socio para la excelencia en la fabricación de automóviles

Como usted sabe, componentes neumáticosson el alma de todo el proceso de fabricación de automóviles. Pero no todos los neumáticos resisten el alta intensidad, cadencias rápidas y entornos exigentes de las modernas líneas de producción. Yo soy Hebai-Omch - Desde 1986, nos hemos especializado en neumática y tratamiento del aire, con más de 37 años de experiencia en automatización y la confianza de Más de 72.000 clientes en todo el mundo. Desde la soldadura hasta el montaje final, nuestra misión es hacer que cada línea de producción más fiable, eficiente y segura a través de nuestra plataforma única para Unidades FRL, válvulas neumáticas, racores y tubosy cilindros.

Solución de sus principales problemas: Tiempos de inactividad y eficiencia

En los talleres de soldadura, las condiciones extremas como las chispas, el calor y el polvo ponen a prueba la durabilidad de las piezas neumáticas estándar. Por eso diseñamos nuestros cilindros y válvulas con juntas de alta temperatura y vástagos resistentes al desgastey ofrecen niveles de protección de hasta IP65 / IP67 / IP68que garantiza un rendimiento estable incluso en condiciones adversas.

Valor Entregado:

- Reduzca los tiempos de inactividad imprevistos causados por fallos en las juntas o desgaste de los pistones;

- Prolongar la vida útil a 3-10 millones de ciclos;

- Mantenga un suministro de aire estable y limpio con nuestro modular FRL unidades (AFC2000 / AC2000) para evitar fluctuaciones del sistema.

Mantenemos su producción en movimiento, no su equipo de mantenimiento.

Precisión y seguridad en las que puede confiar

En los procesos de pintura y revestimiento, incluso la más mínima variación de presión puede afectar a la calidad del acabado o a la consistencia del color. Los reguladores de precisión y las electroválvulas antideflagrantes de Hebai-Omch son CE / CCC / RoHS certificado, proporcionando 0.1-1.0 MPa control preciso y respuesta rápida.

Valor Entregado:

- Garantiza la uniformidad del revestimiento y mejora significativamente Rendimiento del primer pase (FPY);

- Consiga la seguridad en el lugar de trabajo y el cumplimiento de la normativa con un diseño robusto a prueba de explosiones;

- Ayuda Filtración de 25-40 μm precisión y Caudal de 500-4000 L/min para un rendimiento constante de la automatización.

Su línea funciona de forma más limpia, segura y con total precisión.

Más que un proveedor: Un ingeniero de soluciones

No somos sólo un proveedor de componentes: somos su socio ingeniero. Desde planos de diseño hasta personalizaciones no estándar, nuestro equipo técnico colabora estrechamente con sus ingenieros para ofrecerle soluciones a medida para cilindros y válvulas para líneas de montaje ergonómicas o con limitaciones de espacio.

Valor Entregado:

- Cilindros personalizables de Ø12-Ø320 mm diámetro interior y Carrera de 10-2000 mm;

- OEM / Mecanizado secundario CNC / Servicios de revestimiento para una integración perfecta;

- Asistencia completa: selección de productos, sustitución de modelos y documentación técnica completa (fichas técnicas, manuales, imágenes HD).

Cuando necesite algo más que piezas: cuando necesite soluciones - Hebai-Omch está preparada para diseñar su éxito.

Hebai-Omch - Una plataforma, infinitas posibilidades de movimiento.Con experiencia en ingeniería, calidad certificada y entregas rápidas, impulsamos cada movimiento en la fabricación de automóviles con neumática de precisión en la que puede confiar.

Conclusión: Impulse el futuro de su línea de montaje

El proceso contemporáneo de producción de automóviles es uno de los logros industriales más importantes de la humanidad. No se trata simplemente de un milagro de automatización de datos, software, o robots. Está construido sobre una base de fuerza bruta y fiable.

Está construido sobre neumáticaLos componentes neumáticos son inteligente, robustoy motores económicos del proceso de producción, si en la inflexible garra del taller de carrocería con soldaduras, el ascensor de gravedad cero del salón de actoso la agitación inherentemente segura de la cabina de pintura.

Sin embargo, para maximizar realmente su línea, necesita más que componentes. Debe contar con un socio que sea consciente de las exigencias de su sector, que implican grandes riesgos y alta velocidad. Aunque el futuro de la IA está impulsado por nuevas tecnologías del automóvil y tendencias del mercadoSin embargo, aún queda trabajo físico por hacer. Aunque los datos se están convirtiendo en algo primordial (las medidas de privacidad de los datos deben ser estrictas), neumática puede hacer mucho para ofrecer el músculo central.

Conclusión

¿Su línea de producción se enfrenta actualmente a tiempos de inactividad imprevistos? ¿Está buscando una solución más eficiente, ergonómica o precisa para una estación específica, ya sea que esté produciendo camiones ligeros o nuevo tipos de vehículos?

Póngase en contacto hoy mismo con los expertos en automatización de Hebai-Omch. Permítanos ofrecerle una [Evaluación gratuita] o nuestra guía [Soluciones neumáticas personalizadas para sus necesidades]. Construyamos juntos el futuro de la fabricación.