Qué son los componentes de automatización industrial (y por qué son el motor de la industria moderna)

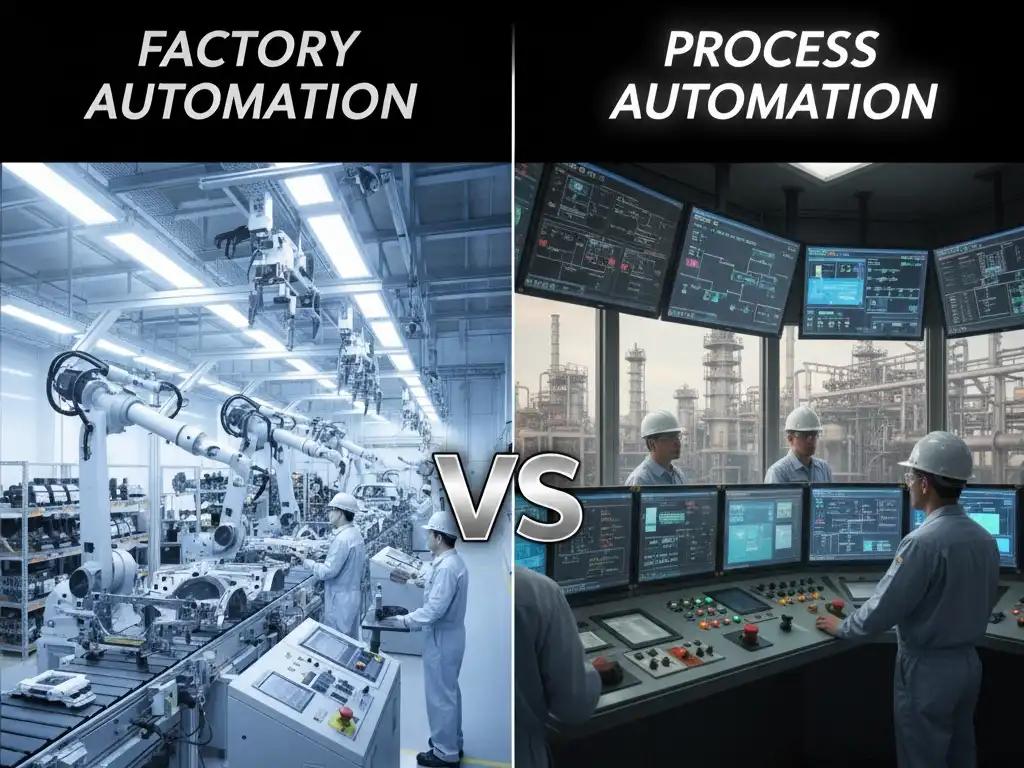

Observe cualquier cadena de producción contemporánea, ya sea una planta embotelladora de alta velocidad o una cadena de montaje de automóviles de alta tecnología, y estará ante un complejo, sistema de automatización de alto rendimiento en acción. Este sistema de automatización de fábricas consiste en componentes de automatización de fábricas.

Así se denomina globalmente a todo el conjunto de hardware y software que se emplea para desarrollar procesos industriales automatizados. Estos elementos son los sensores de detección, los controladores de toma de decisiones y los actuadores de ejecución del trabajo físico que trabajan en estricta armonía para llevar a cabo diversas tareas con intervención humana mínima. Sin embargo, no se trata de un mero debate sobre la sustitución del trabajo manual. Es una percepción unidimensional y anticuada.

La verdadera importancia de estos elementos es que son la fuerza motriz de la fabricación moderna. Son los componentes básicos que permiten a una empresa mejorar su procesos de producción y hacer lo que de otro modo no se puede hacer:

- Eficiencia radical: Componentes de automatización no sólo trabajan más rápido, sino que trabajan 24 horas al día, 7 días a la semana, 365 días al año. Son capaces de realizar trabajos repetitivos con una precisión y velocidad que son sencillamente imposibles de hacer manualmente, lo que se traduce directamente en un aumento de la producción, una reducción de los costes laborales y un funcionamiento más competitivo..

- Calidad determinista: La calidad es una variable en un proceso manual. En uno automatizado, es una constante determinista. Un sistema de visión examinará 10.000 piezas utilizando los mismos criterios como parte del control de calidad. Un controlador realizará una trayectoria de soldadura con una precisión de 0,1 mm cada vez. Así se construye y garantiza la calidad de los productos de categoría mundial.

- Gestión de costes significativos: La inversión inicial es tangible, pero el retorno de la inversión a largo plazo es indiscutible. La automatización reduce los astronómicos gastos ocultos que suponen los errores humanos, las repeticiones y los desechos. Maximiza el uso de energía y el consumo de material, y convierte los procesos de fabricación en un proceso rentable y ajustado.

- Mayor seguridad de los trabajadores: Este es quizás el más importante, los trabajos aburridos, sucios y peligrosos son sustituidos por elementos de automatización. Se ocupan de cargas pesadas, trabajar con materiales peligrosos y a temperaturas extremas, eliminando a los seres humanos como objetos de peligro y promoviendo sus funciones al nivel de supervisores y técnicos.

Desde la energía de vapor de la Revolución Industrial hasta la producción en masa de principios del siglo XX, el objetivo siempre ha sido la optimización. La automatización industrial actual es el siguiente paso lógico. Comprender este sistema ya no es una opción. Para el ingeniero, el directivo o el responsable de compras contemporáneos, es el lenguaje del éxito de la fabricación moderna.

Los "cerebros": Componentes de la capa de control

El cerebro del sistema automatizado es el capa de control. Esto es donde tienen lugar la toma de decisiones y la aplicación racional. La capa de control realiza lógica del programa, decisiones en tiempo realy dirige todos los demás componentes. Es la única fuente de verdad de toda la operación.

En ausencia de una capa de control sólida, te quedas con un montón de componentes sin relación entre sí. Viene con un sistema inteligente que funciona. Hay tres componentes principales de esta capa.

PLC (autómatas programables): El núcleo de la toma de decisiones

El PLC es el corazón indiscutible de la automatización industrial contemporánea. Se trata de un ordenador industrial reforzado, diseñado para resistir las duras condiciones de la fábrica: vibraciones, ruido eléctrico y cambios de temperatura.

Su tarea es única e importante: leer una colección de entradas (a través de sensores), ejecutar una lógica escrita por el usuario (por ejemplo, "Si el Sensor A Y el Sensor B están en ON, entonces arranca el Motor 1), y escribir en una colección de salidas (para controlar los actuadores).

Un PLC, a diferencia de un PC de sobremesa, es un sistema en tiempo real, es decir, su barrido de E/S (Entrada/Salida) es determinista y predecible.que es necesarios para controlar de forma segura y repetible una máquina. Son los principales instrumentos de control de máquinas a alta velocidad y lógicas.

PC industriales (IPC) y sistemas SCADA

Con tareas de automatización más complejas, puede necesitar más potencia de procesamiento o capacidad de tratamiento de datos que un PLC convencional. El PC industrial (IPC). Un IPC es un PC destinado a ser utilizado en la planta de producción, sin componentes móviles (como ventiladores) y con un chasis reforzado. Es capaz de ejecutar programas sofisticados, manejar enormes bases de datos o realizar procesamiento de datos de alto nivel directamente en la línea.

Suele ir acompañada de un Sistema SCADA (Supervisión, Control y Adquisición de Datos). SCADA no es un dispositivo de hardware, sino un sistema de software de control que ofrece una visión general de alto nivel y control. Un sistema SCADA supervisa, rastrea y recopila datos brutos e información de varios PLC y otros controladores dentro de una planta, proporcionando a los operarios una imagen clara de todo el proceso.

Interfaces hombre-máquina (IHM): La cabina del operador

El sistema de control más avanzado del mundo es inútil cuando un operario no es capaz de interactuar con él de forma segura e intuitiva. Ese importante puente es la interfaz hombre-máquina (IHM).

Esta es la cabina del operador. La pantalla, el panel o el conjunto de botones que permiten a un ser humano supervisar el proceso, ajustar la configuración y reaccionar ante las alarmas se conoce como pantalla. Las HMI ya no son sólo una caja básica de arranque y parada con unos cuantos botones, sino un alta definición, pantalla táctil gráfica capaz de mostrar toda la línea de producción en tiempo real. Una HMI eficaz no es confusa, sino clara, y es un elemento esencial de eficiencia y seguridad.

Los "sentidos": Componentes de las capas sensorial y de entrada

Sin información, un sistema de control no puede funcionar. La capa de detección y entrada alimenta el sistema de control con información que le permite percibir y medir el mundo físico.

Son los dispositivos de entrada de la fábrica. Transforman fenómenos físicos, como la presencia, la posición, la presión o la luz, en señales eléctricas que pueden ser procesadas por el PLC. Este grupo es enorme, pero predominan dos grandes grupos.

Sensores (proximidad, fotoeléctricos, presión, temperatura, etc.)

Los dispositivos de entrada más sencillos son los sensores, que responden a las preguntas más simples de la automatización: ¿Hay algo ahí? ¿Dónde está? ¿Cuál es su estado?

Aquí está la misma información presentada en formato de tabla en inglés:

| Tipo de sensor | Descripción | Aplicaciones típicas / Objetivos de detección |

| Sensores de proximidad | Detectan la presencia de un objeto sin contacto físico. Los sensores inductivos detectan metales, mientras que los capacitivos detectan una amplia gama de materiales, como líquidos y plásticos. | Detección de metales, detección de presencia de líquidos o plásticos |

| Sensores fotoeléctricos | Utiliza un haz de luz para detectar un objeto. El sensor envía una señal cuando el haz se interrumpe o se refleja. | Recuento, clasificación, detección de posición, detección de objetos a larga distancia |

| Sensores de proceso | Mida el estado de un proceso. Los sensores de presión controlan los conductos neumáticos o hidráulicos; los sensores de temperatura garantizan que los hornos o los procesos de refrigeración cumplen las especificaciones; los sensores de nivel miden la cantidad de material que hay en una tolva o un depósito. | Control de presión, control de temperatura, medición de nivel |

| Encóderes y sensores de posición | Proporcionan información precisa sobre la posición, velocidad o rotación de un motor o eje, esencial para el control del movimiento. | Control de motores, posicionamiento robótico, medición de la velocidad |

Sistemas de visión (cámaras y escáneres industriales)

Un sensor de proximidad da una simple señal binaria, mientras que un sistema de visión da una rica información visual. Se trata de cámaras sofisticadas que escanean y procesan imágenes. Un sistema de visión basado en PC o una cámara inteligente industrial pueden hacer mucho más que los sensores sencillos.

Sus usos son revolucionarios:

- Inspección de calidad: Un sistema de visión puede detectar defectos microscópicos, garantizar que una etiqueta se coloca en el lugar correcto o asegurarse de que todas las piezas están en su sitio en un ensamblaje, todo ello a cientos de unidades por minuto.

- Orientación: Dan información posicional a un robot, que determina la posición y orientación exactas de un objeto para que el robot pueda cogerlo correctamente.

- Datos e identificación: Los escáneres de códigos de barras y códigos QR son un tipo de sistema de visión que reconoce todos los productos que pasan y los conecta al sistema de datos de la fábrica.

Los "músculos": Componentes de la capa de actuación y movimiento

Al sistema le sigue faltando un componente importante: la capacidad de actuar, con una capa de control (cerebros) y una capa de detección (sentidos). El sistema debe ser capaz de en movimiento, agarre, pulsando, elevacióno clasificar objetos físicamente.

De ello se encarga la capa de accionamiento y movimiento, los músculos del sistema. Actuadores son dispositivos que transforman algún tipo de energía (eléctrica, neumática o hidráulica) en movimiento físico.. Aquí, las instrucciones digitales del PLC se transforman en el mundo real. Una de las decisiones más importantes en el diseño de la automatización es la selección del actuador.

Actuación eléctrica (servomotores, motores paso a paso y accionamientos)

La actuación eléctrica se caracteriza por la precisión. Estos sistemas funcionan con motores para proporcionar movimiento, que suele estar regulado por complejos accionamientos alimentados por el PLC.

| Tipo de motor | Descripción | Aplicaciones típicas / Ventajas |

| Motores paso a paso | Se mueven en pasos discretos, lo que permite un control preciso de la posición (por ejemplo, girar 1,8° o avanzar 10 mm). | Se utiliza cuando se requiere un posicionamiento exacto, como en impresoras 3D, máquinas CNC y robótica. |

| Servomotores | Sistemas de bucle cerrado de alto rendimiento con encóderes que proporcionan información sobre la posición. Permiten una velocidad, un par y una precisión micrométrica muy elevados. | Ideal para aplicaciones que requieren velocidad, par y precisión, como la automatización industrial, la robótica y los instrumentos de precisión. |

| Variadores de frecuencia (VFD) | Controle la velocidad de los motores de CA estándar ajustando la frecuencia de la alimentación eléctrica. | Se utiliza habitualmente en cintas transportadoras, bombas y ventiladores para optimizar la eficiencia energética y el rendimiento del motor. |

Actuadores hidráulicos (para aplicaciones de alta fuerza)

Hidráulica son la solución cuando la necesidad principal es una potencia bruta y enorme. Los sistemas hidráulicos son sistemas que emplean un fluido incompresible (normalmente aceite) presurizado por una bomba para mover cilindros y motores. Un pequeño cilindro hidráulico es capaz de generar una fuerza que exigiría un motor eléctrico mucho mayor. Se encuentran en prensas industriales, equipos de elevación de cargas pesadas y en cualquier lugar donde la fuerza bruta sea el objetivo principal.. Su desventaja es que son complejas, necesitan bombas, depósitosy manguerasy fuga puede ser un problema grave.

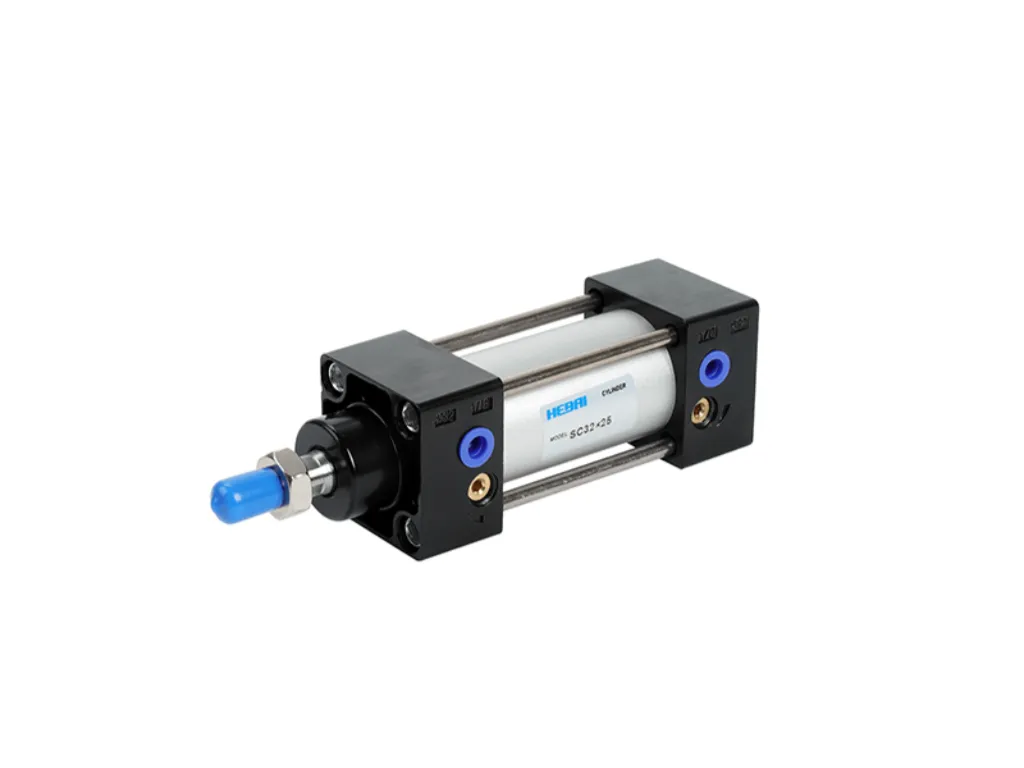

Actuadores neumáticos (cilindros, válvulas, pinzas)

El aire comprimido es un simple, abundante, y fuente limpia de potencia utilizados en los sistemas neumáticos. Un compresor central suministra aire a toda la planta y este aire se dirige a los actuadores mediante válvulas (controladas por el PLC).

- – Cilindros neumáticos: Son los más extendidos. Funcionan con aire comprimido para empujar un pistón hacia delante y hacia atrás produciendo un movimiento lineal rápido y de gran potencia.

- – Pinzas neumáticas: Se emplean en numerosos robots y sistemas de recogida y colocación, en los que el aire se utiliza para abrir y cerrar los dedos para sujetar los productos.

- – Actuadores rotativos: Se trata de movimientos giratorios accionados por aire.

La neumática se caracteriza por simplicidad, alta velocidad y buena relación coste/energía.

Robots industriales (articulados, SCARA, Cobots)

En cierto modo, los robots industriales representan los sistemas de actuación más sofisticados. Constan de un conjunto de varios motores (actuadores), sensores y un controlador especial en un solo paquete.

| Tipo de robot | Descripción | Aplicaciones típicas / Ventajas |

| Robots articulados | Robots de tipo brazo humano con 6 o más ejes de movimiento, que ofrecen la máxima flexibilidad y amplitud de movimiento. | Se utiliza para tareas complejas de montaje, soldadura, pintura y manipulación de materiales. |

| Robots SCARA | Diseñada para alta velocidad y precisión en un plano horizontal, ideal para operaciones de pick-and-place y ensamblaje. | De uso habitual en el montaje de componentes electrónicos, el embalaje y la manipulación de piezas pequeñas. |

| Robots colaborativos (Cobots) | Robots modernos diseñados para trabajar con seguridad junto a los humanos, a menudo equipados con sensores para evitar colisiones. | Se utiliza en espacios de trabajo compartidos para ensamblaje ligero, manejo de máquinas e inspección de calidad. |

Por qué la neumática sigue siendo el caballo de batalla imbatible de la automatización

Con la era de los servoaccionamientos de alta tecnología y los robots colaborativos, existe el malentendido generalizado de que la tecnología neumática está en cierto modo desfasada o se ha vuelto irrelevante. Esto es lo último que es verdad.

De hecho, neumática siguen siendo el caballo de batalla invencible de una amplia e importante porción del mercado de la automatización. Pasar por alto la neumática y adoptar una alternativa eléctrica más moderna (y complicada) es una decisión que puede salir bastante cara. Para tener éxito, una aplicación de automatización debe eficaz, fiable y económico. Los neumáticos rinden en los tres frentes.

Esta es la razón por la que, como especialistas en la materia, nos encontramos a diario con que la neumática se selecciona en nuevos diseños:

- Pura rentabilidad: En aplicaciones de movimiento lineal simple, agarre o empuje, Cilindros y válvulas neumáticas Hebai-Omch oferta una solución muy eficaz y económica en comparación con los servosistemas eléctricos. Su valor va mucho más allá de la configuración inicial: con las unidades FRL con una potencia nominal de 0,1-1,0 MPa y capacidad de caudal de aire de hasta 4000 L/minun único Compresor de 2-3 kW puede alimentar de forma fiable toda una línea de automatización. La configuración simplificada, que no requiere accionamientos de alta tensión ni un cableado complejo, garantiza un diseño más limpio, mantenimiento más sencilloy un importante ahorro global durante toda la vida útil del sistema.

- Fiabilidad y durabilidad incomparables: Aquí es donde Hebai-Omch neumática. Nuestros cilindros y válvulas son mecánicamente sencillos y al mismo tiempo robustos, y se caracterizan por cuerpos de precisión de aluminio o acero inoxidabley revestimientos resistentes a la corrosión. Prosperan en entornos que inutilizarían polvo electrónico, humedad elevada y calor de hasta 60 °C. Cada cilindro sellado (nominal IP65-IP68) soporta fácilmente De 3 a 10 millones de ciclosy las variantes para cargas pesadas superan 20 millones sin mantenimiento. Ya sea en lavaderos de procesamiento de alimentos o en suelos arenosos de fábricas, encarnan la definición de "configúralo y olvídate".

- Increíble densidad de potencia:Es difícil igualar Hebai-Omch cilindros neumáticos en términos de relación potencia/tamaño. Un compacto Ø32 mm cilindro funcionando a 0,6 MPa ofrece unos 480 N (≈ 49 kgf) de empuje con un peso inferior a 400 g. Esto supone una ventaja de hasta cinco veces la relación fuerza-peso en comparación con los actuadores eléctricos equivalentes. Velocidades de carrera superior a 300-500 mm/s hacen que sean ideales para recogida y colocación, envasado y automatización de alta frecuencia. En los sistemas compactos, esta eficiencia se traduce directamente en ciclos más rápidos, maquinaria más ligera y menor demanda de energía.

- Seguridad intrínseca: El aire es la fuente de energía de todos los sistemas neumáticos Hebai-Omch, por lo que no produce chispas ni riesgo de ignición. Esto hace que nuestros cilindros, válvulas y conjuntos FRL intrínsecamente seguras y conformes para plantas químicas, cabinas de pintura e industrias con polvo explosivo como molinos de grano o de harina. Con un rendimiento estable desde -5 °C a 60 °C y presiones de trabajo de hasta 1,0 MPaLos productos Omch mantienen su plena funcionalidad sin ningún riesgo eléctrico. En entornos en los que la seguridad no puede verse comprometida, la neumática sigue siendo la única opción racional.

Esto es lo que presenciamos como fabricantes profesionales de piezas neumáticas. Más del 70 por ciento de los males típicos de la automatización, como rebasamientos presupuestarios, tiempos de inactividad imprevistos y paradas de línea causados por el mantenimiento, pueden estar relacionados con una mala selección del accionamiento. No sólo ofrecemos componentes de alta calidad, sino que diseñamos una solución específica para cada aplicación que es robusta, segura y, lo más importante, económica a largo plazo.

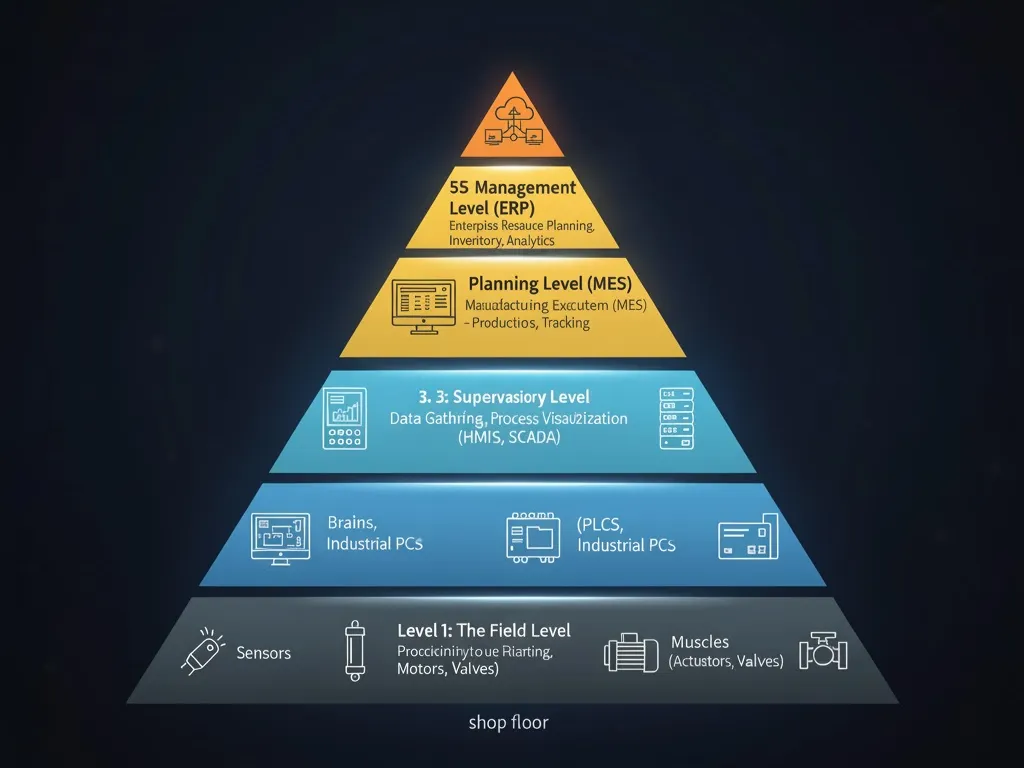

Conectarlo todo: la pirámide de la automatización (cómo funcionan juntos los componentes)

Ya hemos identificado el "cerebro", los "sentidos" y los "músculos". La última pieza del rompecabezas es comprender cómo están organizados. Una fábrica no sólo tiene un PLC y un sensor, sino cientos.

El modelo clásico para visualizar esto es el Pirámide de automatización. Organiza el flujo de datos y controles en distintos niveles:

- Nivel 1: El nivel de campo: Es la base de la pirámide. Es el "taller" donde tiene lugar el trabajo físico. Este nivel contiene todos nuestros "sentidos" (sensores) y "músculos" (actuadores, cilindros neumáticos, motores, válvulas).

- Nivel 2: El nivel de control: Es la primera capa del "cerebro". Aquí es donde viven los PLC y los PC industriales. Reciben señales arriba desde el Nivel de Campo y enviar comandos abajo a ella. Aquí es donde se toman todas las decisiones en tiempo real y a gran velocidad.

- Nivel 3: El nivel de supervisión: Aquí es donde residen las HMI y los sistemas SCADA. Este nivel no controla motores individuales en tiempo real, sino que supervisa los PLC. Recopila datos, muestra el proceso a los operarios y permite dar órdenes de alto nivel (por ejemplo, "Iniciar lote 42", "Parar línea 3").

- Niveles 4 y 5: Niveles de planificación y gestión (MES/ERP): Es la cúspide de la pirámide. Se trata del software empresarial, como el sistema de ejecución de fabricación (MES) y la planificación de recursos empresariales (ERP). Este nivel conecta la planta de producción con el resto de la empresa: seguimiento de pedidos, gestión de inventarios y análisis del rendimiento a largo plazo.

Los datos fluyen hacia arriba de la pirámide (de la señal de un sensor a un KPI de gestión), y los comandos fluyen hacia abajo (de una orden de producción a la lógica de un PLC).

Factores clave a la hora de seleccionar sus componentes de automatización industrial

No existe el mejor componente. Es sólo el componente adecuado para un trabajo concreto. Un diseño eficaz es una secuencia de compensaciones inteligentes. Estos son los principales factores que deben guiar tu proceso de toma de decisiones a la hora de elegir los componentes que vas a utilizar en tu sistema:

–Requisitos de la solicitud: Este es el filtro más importante y el primero. Qué tiene que hacer realmente el componente?

- Velocidad: ¿Tiene que moverse en 0,1 segundos o en 2 segundos?

- Carga: ¿Se trata de levantar 1 libra o 1.000 libras?

- Precisión: ¿Tiene que tener una precisión de 1 milímetro (neumática) o de 0,01 milímetros (servo)? Sea realista en cuanto a lo que realmente necesita en términos de precisión: el exceso de ingeniería es costoso.

-El entorno operativo: La planta de la fábrica no es una oficina. ¿Dónde residirá esta parte?

- ¿Está caliente, sucio o polvoriento? Esto se inclinará fuertemente hacia piezas fuertes y cerradas, como las neumáticas.

- ¿Se trata de un entorno de lavado alimentario o farmacéutico? Los componentes deben ser totalmente de acero inoxidable e IP69K.

- ¿Entorno peligroso (explosivo)? Esto descalificará instantáneamente la mayoría de los componentes electrónicos no certificados y requerirá componentes intrínsecamente seguros (como los neumáticos).

–Compatibilidad de sistemas y protocolos: No hay ningún componente que funcione de forma aislada. ¿Qué le dirá al resto del sistema? Debe asegurarse de que sus sensores, accionamientos y controladores hablan el mismo idioma, ya sea una simple señal analógica, E/S cableadas o un protocolo de red industrial como EtherNet/IP, PROFINET o IO-Link.

–Coste total de propiedad (TCO): No se deje engañar por el precio de etiqueta. El coste real de un componente se calcula a lo largo de su vida útil. Esto incluye:

- Coste de adquisición: El precio de compra original.

- Coste de instalación e integración: ¿Es difícil de instalar y programar?

- Coste energético: ¿Qué potencia consume en funcionamiento?

- Coste de mantenimiento y tiempo de inactividad: ¿Cuánto cuesta mantenerlo y, lo que es más importante, cuánto cuesta cuando falla?

Un sistema neumático básico, como uno, puede tener un coste de mantenimiento casi nulo y un bajo coste de adquisiciónque a menudo puede suponer un coste total de propiedad mucho menor que un sistema eléctrico complejo en un entorno hostil, a pesar de que su energía por actuación sea un poco mayor.

Su próximo paso hacia una fábrica más inteligente y eficiente

Hemos descendido por la escalera de los cerebros de alto nivel del PLC, pasando por los sentidos del sensor moderno, hasta llegar a los músculos que realizan el trabajo físico. Hemos observado la relación entre estos componentes separados en una pirámide de datos y control, y cómo la elección del adecuado es una importante elección de ingeniería.

La automatización no tiene por objeto complicar las cosas, sino crear una un sistema fuerte, estable y rentable. Las decisiones de los componentes inteligentes son la base de ese sistema. No siempre es obvio si hay que utilizar precisión eléctrica o neumática, un sensor sencillo o un sistema de visión complejo. Aquí es donde cuenta la experiencia.

Cuando esté diseñando un sistema y considerando sus opciones de actuación, llame hoy mismo a nuestros ingenieros de aplicaciones a obtenga una evaluación gratuita y sin compromiso de su solicitud. Podemos ayudarle en el análisis de sus necesidades en términos de velocidad, carga y entorno para identificar la solución más sólida y rentable a su reto particular.