Qu'est-ce que les composants d'automatisation industrielle (et pourquoi sont-ils le moteur de l'industrie moderne) ?

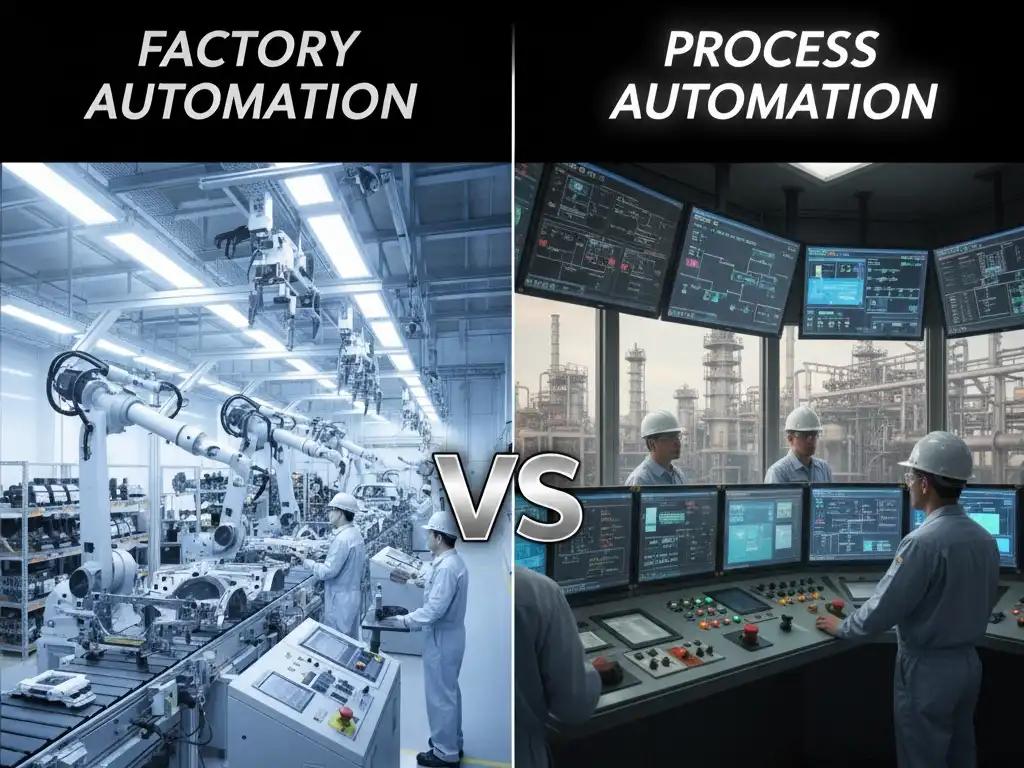

Toute chaîne de production contemporaine, qu'il s'agisse d'une usine d'embouteillage à grande vitesse ou d'une chaîne d'assemblage automobile de haute technologie, est complexe, système d'automatisation performant en action. La présente système d'automatisation des usines se compose de composants pour l'automatisation des usines.

Il s'agit du nom général de l'ensemble du matériel et des logiciels utilisés pour développer des processus industriels automatisés. Ces éléments sont les capteurs de détection, les contrôleurs de prise de décision et les actionneurs d'exécution du travail physique qui travaillent en étroite harmonie pour effectuer une variété de tâches avec une grande précision. une intervention humaine minimale. Toutefois, il ne s'agit pas d'une simple discussion sur les le remplacement du travail manuel. Il s'agit là d'une perception unidimensionnelle et démodée.

L'importance réelle de ces éléments réside dans le fait qu'ils sont la force motrice de la fabrication moderne. Ils sont les éléments de base qui permettre à une entreprise d'améliorer ses les processus de production et faire ce qui ne peut être fait autrement :

- Efficacité radicale : Composants d'automatisation ne se contentent pas de travailler plus vite, ils travaillent 24 heures sur 24, 7 jours sur 7 et 365 jours par an. Ils sont capables d'effectuer des travaux répétitifs avec une précision et une rapidité qu'il est tout simplement impossible de faire manuellement, ce qui leur permet d'être plus efficaces. se traduit directement par une augmentation du débit, une réduction des coûts de main-d'œuvre et une opération plus compétitive..

- Qualité déterministe : La qualité est une variable dans un processus manuel. Dans un système automatisé, il s'agit d'une constante déterministe. Un système de vision examinera 10 000 pièces selon les mêmes critères dans le cadre du contrôle de la qualité. Un contrôleur exécutera une trajectoire de soudage avec une précision de 0,1 mm à chaque fois. C'est ainsi que l'on construit et que l'on garantit la qualité d'un produit de classe mondiale.

- Gestion des coûts importants : L'investissement initial est tangible, mais le retour sur investissement à long terme est indiscutable. L'automatisation réduit les dépenses cachées astronomiques liées aux erreurs humaines, aux retouches et aux rebuts. Elle maximise l'utilisation de l'énergie et la consommation de matériaux et transforme les processus de fabrication en un processus allégé et rentable.

- Amélioration de la sécurité des travailleurs : C'est peut-être le plus important : les tâches ennuyeuses, sales et dangereuses sont remplacées par des éléments d'automatisation. Ils traitent travailler avec des charges lourdes, des matériaux dangereux et des températures extrêmes.L'objectif est d'éliminer les êtres humains en tant qu'objets de danger et de promouvoir leurs fonctions au niveau des superviseurs et des techniciens.

De l'énergie à vapeur de la révolution industrielle à la production de masse du début du 20e siècle, l'objectif a toujours été l'optimisation. L'automatisation industrielle d'aujourd'hui est la prochaine étape logique. Comprendre ce système n'est plus une option. Pour l'ingénieur, le directeur ou le responsable des achats d'aujourd'hui, c'est le langage de la réussite de la fabrication moderne.

Les "cerveaux" : Composants de la couche de contrôle

Le cerveau du système automatisé est le couche de contrôle. Il s'agit de où la prise de décision et la mise en œuvre rationnelle ont lieu. La couche de contrôle effectue logique du programme, décisions en temps réelIl est l'unique source de vérité pour l'ensemble de l'opération. Il est la seule source de vérité pour l'ensemble de l'opération.

En l'absence d'une couche de contrôle solide, vous vous retrouvez avec un tas de composants sans rapport les uns avec les autres. La couche de contrôle est livrée avec un système fonctionnel et intelligent. Cette couche se compose de trois éléments principaux.

Automates programmables industriels (API) : Les principaux décideurs

L'automate est le cœur incontesté de l'automatisation industrielle contemporaine. Il s'agit d'un ordinateur industriel durci, conçu pour survivre à l'environnement difficile du sol de l'usine - vibrations, bruit électrique et changements de température.

Sa tâche est unique et importante : lire un ensemble d'entrées (via des capteurs), exécuter une logique écrite par l'utilisateur (par exemple, "Si le capteur A ET le capteur B sont allumés, alors démarrer le moteur 1), et écrire sur un ensemble de sorties (pour contrôler les actionneurs).

Un automate, contrairement à un PC de bureau, est un système en temps réel, c'est-à-dire que le balayage de ses E/S (entrées/sorties) est déterministe et prévisible.qui est nécessaires pour contrôler de manière sûre et reproductible une machine. Ils sont les principaux instruments de contrôle des machines à grande vitesse et de la logique.

PC industriels (IPC) et systèmes SCADA

Avec des tâches d'automatisation plus complexes, il peut avoir besoin d'une puissance de traitement ou de capacités de traitement des données supérieures à celles d'un automate classique. C'est là qu'intervient le PC industriel (IPC). Un IPC est un PC destiné à être utilisé en usine, qui peut être dépourvu de composants mobiles (tels que des ventilateurs) et dont le châssis est durci. Il est capable d'exécuter des programmes sophistiqués, de gérer d'énormes bases de données ou de faire du traitement de données de haut niveau directement sur la ligne de production.

Cela s'accompagne généralement d'une Système SCADA (Supervisory Control and Data Acquisition). Le SCADA n'est pas un dispositif matériel, mais un système logiciel de contrôle qui offre une vue d'ensemble et un contrôle de haut niveau.. Un système SCADA supervise, suit et collecte les données brutes et les informations des différents automates et autres contrôleurs d'une usine, fournissant aux opérateurs une image claire de l'ensemble du processus.

Interfaces homme-machine (IHM) : Le cockpit de l'opérateur

Le système de contrôle le plus avancé au monde est inutile si l'opérateur n'est pas en mesure d'interagir avec lui de manière sûre et intuitive. Ce pont important est l'interface homme-machine (IHM).

C'est le cockpit de l'opérateur. L'écran, le panneau ou l'ensemble des boutons qui permettent à un être humain de surveiller le processus, d'ajuster les paramètres et de réagir aux alarmes est appelé écran.. Les IHM ne sont plus seulement un simple boîtier de démarrage/arrêt avec quelques boutons, mais un système de contrôle de la qualité. haute définition, écran graphique tactile capable d'afficher l'ensemble de la ligne de production en temps réel. Une IHM efficace n'est pas déroutante mais plutôt claire et constitue un élément essentiel de l'efficacité et de la sécurité.

Les "sens" : Composants des couches de détection et d'entrée

Sans information, un système de contrôle ne peut pas fonctionner. La couche de détection et d'entrée alimente le système de contrôle en informations, lui permettant de détecter et de mesurer le monde physique.

Ce sont les dispositifs d'entrée de l'usine. Ils transforment des phénomènes physiques, tels que la présence, la position, la pression ou la lumière, en signaux électriques qui peuvent être traités par l'automate. Ce groupe est énorme, mais deux groupes principaux prédominent.

Capteurs (de proximité, photoélectriques, de pression, de température, etc.)

Les dispositifs d'entrée les plus simples sont les capteurs, qui répondent aux questions les plus simples de l'automatisation : Y a-t-il quelque chose ? Où se trouve-t-il ? Quel est son état ?

Voici les mêmes informations présentées sous forme de tableau en anglais :

| Type de capteur | Description | Applications typiques / cibles de détection |

| Capteurs de proximité | Détecter la présence d'un objet sans contact physique. Les détecteurs inductifs détectent le métal, tandis que les détecteurs capacitifs détectent une large gamme de matériaux tels que les liquides et les plastiques. | Détection des métaux, détection de la présence de liquides ou de plastiques |

| Capteurs photoélectriques | Utiliser un faisceau lumineux pour détecter un objet. Le capteur envoie un signal lorsque le faisceau est interrompu ou réfléchi. | Comptage, triage, détection de position, détection d'objets à longue distance |

| Capteurs de processus | Mesurer l'état d'un processus. Les capteurs de pression surveillent les conduites pneumatiques ou hydrauliques ; les capteurs de température s'assurent que les fours ou les processus de refroidissement sont conformes aux spécifications ; les capteurs de niveau mesurent la quantité de matériau dans une trémie ou un réservoir. | Surveillance de la pression, contrôle de la température, mesure du niveau |

| Codeurs et capteurs de position | Ils fournissent un retour d'information précis sur la position, la vitesse ou la rotation d'un moteur ou d'un arbre, ce qui est essentiel pour le contrôle des mouvements. | Contrôle des moteurs, positionnement robotique, mesure de la vitesse |

Systèmes de vision (caméras et scanners industriels)

Un capteur de proximité donne un simple signal binaire alors qu'un système de vision donne de riches informations visuelles. Il s'agit de caméras sophistiquées qui scannent et traitent les images. Un système de vision basé sur un PC ou une caméra industrielle intelligente peut faire beaucoup plus que de simples capteurs.

Leur utilisation est révolutionnaire :

- Inspection de la qualité : Un système de vision peut détecter des défauts microscopiques, s'assurer qu'une étiquette est placée au bon endroit ou que chaque pièce est en place dans un assemblage, le tout à des centaines d'unités par minute.

- Conseils : Ils fournissent des informations de position à un robot, qui détermine la position et l'orientation exactes d'un objet pour lui permettre de le saisir correctement.

- Données et identification : Les lecteurs de codes-barres et de codes QR sont un type de système de vision qui reconnaît tous les produits qui passent et les relie au système de données de l'usine.

Les "muscles" : Composants de la couche d'actionnement et de mouvement

Il manque encore au système un élément important : la capacité d'agir, avec une couche de contrôle (cerveau) et une couche de détection (sens). Le système doit être capable de en mouvement, préhension, pressant, levageou trier des objets physiquement.

C'est la couche d'actionnement et de mouvement, les muscles du système, qui s'en charge. Actionneurs sont des dispositifs qui transforment un certain type d'énergie (électrique, pneumatique ou hydraulique) en mouvement physique. C'est ici que les instructions numériques de l'automate sont transformées dans le monde réel. L'une des décisions les plus importantes dans la conception de l'automatisation est la sélection de l'actionneur.

Actionnement électrique (servomoteurs, moteurs pas à pas et entraînements)

L'actionnement électrique se caractérise par sa précision. Ces systèmes utilisent des moteurs pour assurer le mouvement, qui est généralement régulé par des variateurs complexes alimentés par l'automate programmable.

| Type de moteur | Description | Applications typiques / Avantages |

| Moteurs pas à pas | Déplacement par étapes discrètes, permettant un contrôle précis de la position (par exemple, rotation de 1,8° ou avance de 10 mm). | Utilisé lorsqu'un positionnement précis est requis, comme dans les imprimantes 3D, les machines à commande numérique et la robotique. |

| Servomoteurs | Systèmes en boucle fermée à hautes performances avec codeurs fournissant un retour d'information sur la position. Ils permettent d'atteindre des vitesses et des couples très élevés, ainsi qu'une précision de l'ordre du micron. | Idéal pour les applications nécessitant vitesse, couple et précision, comme l'automatisation industrielle, la robotique et les instruments de précision. |

| Entraînements à fréquence variable (EFV) | Contrôler la vitesse des moteurs à courant alternatif standard en ajustant la fréquence de l'alimentation électrique. | Couramment utilisé pour les convoyeurs, les pompes et les ventilateurs afin d'optimiser l'efficacité énergétique et les performances des moteurs. |

Actionneurs hydrauliques (pour les applications à force élevée)

Hydraulique sont la solution lorsque le besoin principal est une puissance brute et énorme. Les systèmes hydrauliques sont des systèmes qui utilisent un fluide incompressible (généralement de l'huile) qui est pressurisé par une pompe pour déplacer des cylindres et des moteurs. Un petit cylindre hydraulique est capable de générer une force qui nécessiterait un moteur électrique beaucoup plus important. On les trouve sur les presses industrielles, les équipements de levage de charges lourdes et tout endroit où la force brute est l'objectif principal. Leur inconvénient est qu'ils sont complexes, qu'ils nécessitent des pompes, réservoirset tuyauxet fuite peut être un problème grave.

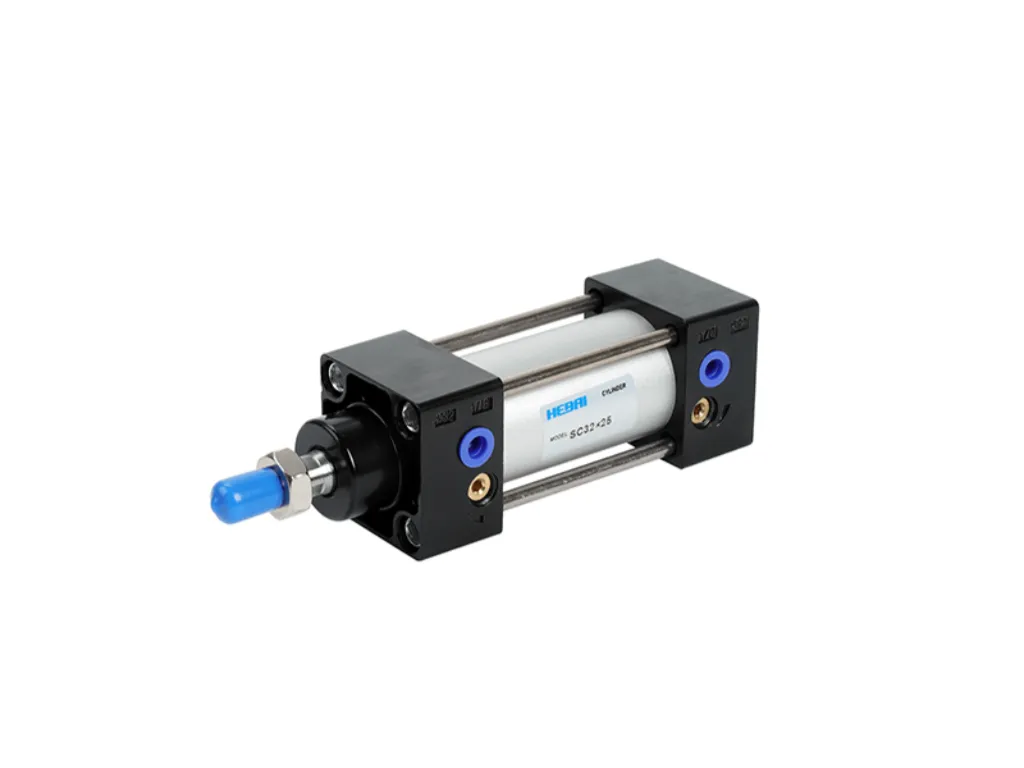

Actionneurs pneumatiques (vérins, vannes, pinces)

L'air comprimé est un simple, abondant, et source propre de la puissance utilisée dans les systèmes pneumatiques. Un compresseur central fournit de l'air à l'ensemble de l'usine et cet air est dirigé vers les actionneurs au moyen de vannes (contrôlées par le PLC).

- – Cylindres pneumatiques : Ce sont les plus répandus. Ils fonctionnent avec de l'air comprimé pour pousser un piston d'avant en arrière, ce qui produit un mouvement linéaire rapide et puissant.

- – Préhenseurs pneumatiques : Ceux-ci sont utilisés par de nombreux robots et systèmes de prise et de dépose, où l'air est utilisé pour ouvrir et fermer les doigts afin de maintenir les produits.

- – Actionneurs rotatifs : Il s'agit d'un mouvement de rotation à air comprimé.

Les pneumatiques se caractérisent par simplicité, vitesse élevée et bon rapport coût/puissance.

Robots industriels (articulés, SCARA, cobots)

D'une certaine manière, les robots industriels représentent les systèmes d'actionnement les plus sophistiqués. Ils se composent d'un ensemble de plusieurs moteurs (actionneurs), de capteurs et d'un contrôleur spécial dans un boîtier unique.

| Type de robot | Description | Applications typiques / Avantages |

| Robots articulés | Robots de type bras humain avec 6 axes de mouvement ou plus, offrant la plus grande flexibilité et la plus grande amplitude de mouvement. | Utilisé pour des tâches complexes d'assemblage, de soudage, de peinture et de manutention. |

| Robots SCARA | Conçue pour une vitesse et une précision élevées dans un plan horizontal, elle est idéale pour les opérations de prise et de dépose et d'assemblage. | Utilisé couramment dans l'assemblage électronique, l'emballage et la manipulation de petites pièces. |

| Robots collaboratifs (Cobots) | Robots modernes conçus pour travailler en toute sécurité aux côtés des humains, souvent équipés de capteurs pour éviter les collisions. | Utilisé dans les espaces de travail partagés pour l'assemblage léger, l'entretien des machines et l'inspection de la qualité. |

Pourquoi la pneumatique reste le cheval de bataille imbattable de l'automatisation

À l'ère des servomoteurs de haute technologie et des robots collaboratifs, il existe un malentendu très répandu selon lequel la technologie pneumatique serait en quelque sorte dépassée ou sans intérêt. C'est la dernière chose qui est vraie.

En effet, pneumatiques continuer à être le cheval de bataille invincible d'une partie importante du marché de l'automatisation. La décision d'ignorer la pneumatique et d'adopter une solution électrique plus moderne (et plus compliquée) peut s'avérer très coûteuse. Pour réussir, une application d'automatisation doit être efficace, fiable et économique. Les pneumatiques sont performants sur les trois fronts.

C'est la raison pour laquelle, en tant que spécialistes dans ce domaine, nous constatons chaque jour que les pneumatiques sont sélectionnés dans de nouvelles conceptions :

- La rentabilité à l'état pur : Dans les applications de mouvement linéaire simple, de préhension ou de poussée, Vérins et valves pneumatiques Hebai-Omch offrir une solution très efficace et économique par rapport aux systèmes à servocommande électrique. Leur valeur va bien au-delà de l'installation initiale : avec des unités FRL d'une capacité de 0,1-1,0 MPa et une capacité de débit d'air allant jusqu'à 4000 L/min, un seul Compresseur de 2-3 kW peut alimenter en toute fiabilité une ligne d'automatisation complète. La configuration simplifiée, qui ne nécessite pas de variateurs à haute tension ni de câblage complexe, garantit une présentation plus claire, un entretien plus facileet des économies globales significatives tout au long de la durée de vie du système.

- Fiabilité et durabilité inégalées : C'est ici que Hebai-Omch les pneumatiques brillent vraiment. Nos cylindres et nos valves sont mécaniquement simples mais construits pour être robustes. corps de précision en aluminium ou en acier inoxydableIls sont dotés de joints d'étanchéité de haute qualité et de revêtements résistants à la corrosion. Ils prospèrent dans des environnements qui mettraient hors d'état de nuire poussière électronique, humidité élevée et chaleur jusqu'à 60 °C. Chaque cylindre scellé (valeur nominale IP65-IP68) supporte facilement 3 à 10 millions de cycleset les variantes à usage intensif dépassent les 20 millions d'euros sans entretien. Que ce soit dans les bassins de lavage de l'industrie agro-alimentaire ou dans les ateliers d'usine, ils incarnent la définition de la "mise en place et de l'oubli".

- Densité de puissance incroyable :Il est difficile d'égaler Hebai-Omch cylindres pneumatiques en termes de rapport puissance/taille. Un moteur compact Ø32 mm cylindre fonctionnant à 0,6 MPa fournit environ 480 N (≈ 49 kgf) de poussée tout en pesant moins de 400 g. Cela permet d'obtenir un rapport force/poids jusqu'à cinq fois supérieur à celui des actionneurs électriques équivalents. Vitesses de course supérieure à 300-500 mm/s les rendent idéales pour l'automatisation du pick-and-place, de l'emballage et de la haute fréquence. Dans les systèmes compacts, cette efficacité se traduit directement par des cycles plus rapides, des machines plus légères et une demande d'énergie réduite.

- Sécurité intrinsèque : L'air est la source d'énergie de chaque système pneumatique Hebai-Omch, ne produisant aucune étincelle et aucun risque d'inflammation. C'est ce qui fait de l'air une source d'énergie pour tous les systèmes pneumatiques. nos cylindres, valves et assemblages FRL intrinsèquement sûrs et conformes pour les usines chimiques, les cabines de peinture et les industries utilisant des poussières explosives tels que les moulins à grains ou à farine. Avec des performances stables de De -5 °C à 60 °C et des pressions de travail allant jusqu'à 1,0 MPaLes produits Omch conservent toutes leurs fonctionnalités sans aucun risque électrique. Dans les environnements où la sécurité ne peut être compromise, la pneumatique reste le seul choix rationnel.

C'est ce que nous constatons en tant que fabricants professionnels de pièces pneumatiques. Plus de 70 pour cent des maux typiques de l'automatisation, tels que les dépassements de budget, les temps d'arrêt imprévus et les arrêts de ligne Les problèmes de maintenance peuvent être liés à une mauvaise sélection de l'actionnement. Nous ne nous contentons pas de proposer des composants de haute qualité, mais nous concevons également une solution spécifique à l'application qui soit robuste, sûre et, surtout, économique à long terme.

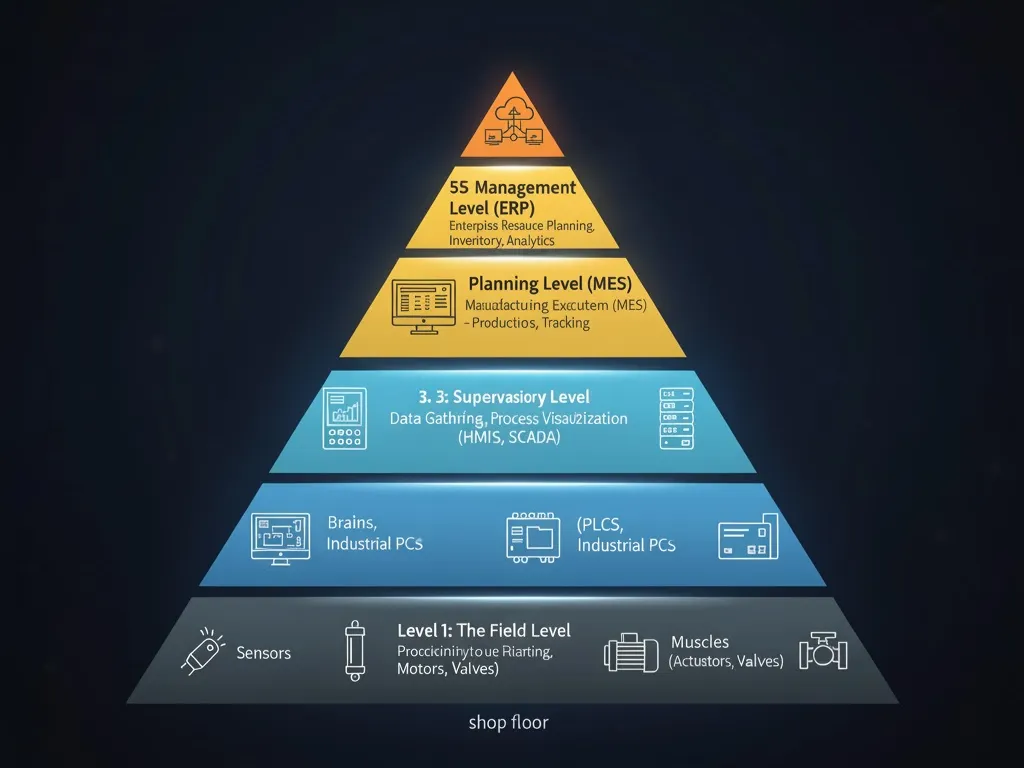

Tout connecter : la pyramide de l'automatisation (comment les composants fonctionnent ensemble)

Nous avons maintenant identifié les "cerveaux", les "sens" et les "muscles". La dernière pièce du puzzle consiste à comprendre comment ils sont tous organisés. Une usine n'a pas seulement un automate et un capteur, elle en a des centaines.

Le modèle classique de visualisation est le Pyramide de l'automatisation. Il organise le flux de données et de contrôles en niveaux distincts :

- Niveau 1 : Le niveau du terrain : C'est la base de la pyramide. C'est l'"atelier" où se déroule le travail physique. C'est à ce niveau que se trouvent tous nos "sens" (capteurs) et nos "muscles" (actionneurs, cylindres pneumatiques, moteurs, valves).

- Niveau 2 : Le niveau de contrôle : Il s'agit de la première couche "cérébrale". C'est là que vivent les PLC et les PC industriels. Ils reçoivent des signaux monter à partir du niveau du champ et envoyer des commandes vers le bas vers elle. C'est là que toutes les décisions sont prises en temps réel et à grande vitesse.

- Niveau 3 : le niveau de supervision : C'est à ce niveau que se trouvent les IHM et les systèmes SCADA. Ce niveau ne contrôle pas les moteurs individuels en temps réel. supervise les automates. Il recueille des données, affiche le processus pour les opérateurs et permet d'effectuer des commandes de haut niveau (par exemple, "Démarrer le lot 42", "Arrêter la ligne 3").

- Niveaux 4 et 5 : Niveaux de planification et de gestion (MES/ERP) : C'est le sommet de la pyramide. Il s'agit des logiciels d'entreprise, tels que le système d'exécution de la fabrication (MES) et la planification des ressources de l'entreprise (ERP). Ce niveau relie l'usine au reste de l'entreprise : suivi des commandes, gestion des stocks et analyse des performances à long terme.

Les données circulent vers le haut de la pyramide (du signal d'un capteur à un indicateur de performance de gestion), et les commandes vers le bas (d'un ordre de production à la logique d'un automate).

Facteurs clés pour la sélection des composants d'automatisation industrielle

Il n'existe pas de meilleur composant. C'est juste le bon composant pour une tâche particulière. Une conception efficace est une suite de compromis intelligents. Voici les principaux facteurs qui devraient guider votre processus de décision lorsque vous choisissez les composants à utiliser dans votre système :

–Conditions de candidature : Il s'agit du premier filtre, le plus important. Que doit faire le composant ?

- Vitesse : Doit-il se déplacer dans un délai de 0,1 seconde ou de 2 secondes ?

- Charge : S'agit-il de soulever 1 livre ou 1 000 livres ?

- Précision : Doit-il être précis à 1 millimètre (pneumatique) ou à 0,01 millimètre (servo) ? Soyez réaliste quant à vos besoins réels en termes de précision - la sur-ingénierie est coûteuse.

-L'environnement opérationnel : L'atelier n'est pas un bureau. Où cette partie doit-elle résider ?

- Est-il chaud, sale ou poussiéreux ? Ces éléments plaident fortement en faveur de pièces solides et fermées, telles que les pneumatiques.

- S'agit-il d'un environnement alimentaire ou pharmaceutique ? Les composants doivent être entièrement en acier inoxydable et conformes à la norme IP69K.

- Environnement dangereux (explosif) ? Cela disqualifiera instantanément la majorité des composants électroniques non certifiés et nécessitera des composants à sécurité intrinsèque (tels que les composants pneumatiques).

–Compatibilité des systèmes et protocoles : Aucun composant ne fonctionne de manière isolée. Que dira-t-il au reste de votre système ? Vous devez vous assurer que vos capteurs, vos variateurs et vos contrôleurs parlent tous le même langage, qu'il s'agisse d'un simple signal analogique, d'E/S câblées ou d'un protocole de réseau industriel tel que EtherNet/IP, PROFINET ou IO-Link.

–Coût total de possession (TCO) : Ne vous laissez pas tromper par le prix affiché. Le coût réel d'un composant est calculé tout au long de sa durée de vie. Cela comprend

- Coût d'acquisition : Le prix d'achat initial.

- Coût d'installation et d'intégration : Quelle est la difficulté d'installation et de programmation ?

- Coût de l'énergie : Quelle est la quantité d'énergie consommée par l'appareil lorsqu'il fonctionne ?

- Coût de la maintenance et du temps d'arrêt : Quel est le coût de l'entretien et, surtout, quel est le coût en cas de défaillance ?

Un système pneumatique de base, tel que celui-ci, peut avoir un coût d'entretien proche de zéro et un coût d'acquisition faiblequi peut souvent conduire à un coût total de possession bien inférieur à celui d'un système électrique complexe dans un environnement hostile, bien que son énergie par action soit un peu plus élevée.

Votre prochaine étape vers une usine plus intelligente et plus efficace

Nous avons descendu l'échelle des cerveaux de haut niveau de l'automate, en passant par les sens du capteur moderne, jusqu'aux muscles qui effectuent le travail physique. Nous avons observé la relation entre ces composants distincts dans une pyramide de données et de contrôle, et nous avons observé la relation entre ces composants distincts dans une pyramide de données et de contrôle. comment le choix de l'outil approprié est un choix technique important.

L'automatisation n'a pas pour but de rendre les choses plus compliquées, mais de créer un environnement de travail plus sûr. un système fort, stable et rentable. Les décisions prises par les composants intelligents sont à la base de ce système. Il n'est pas toujours évident de savoir s'il faut utiliser la précision électrique ou la puissance pneumatique, un simple capteur ou un système de vision complexe. C'est là que l'expérience compte.

Lorsque vous êtes en train de concevoir un système et que vous réfléchissez à vos choix d'actionnement, appelez nos ingénieurs d'application dès aujourd'hui à obtenir une évaluation gratuite et sans engagement de la demande. Nous pouvons vous assister dans l'analyse de vos besoins en termes de vitesse, de charge et d'environnement pour identifier la solution la plus robuste et la plus rentable à votre défi particulier.